熱門產(chǎn)品PRODUCT

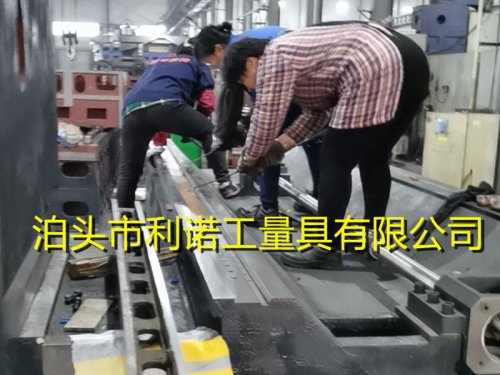

鑄鐵平臺刮研制造過程

鑄鐵平臺是現(xiàn)代工業(yè)生產(chǎn)制造活動中被廣泛使用的基準平面量具,大量應(yīng)用于產(chǎn)品及機械零部件的檢驗、檢測及劃線、裝配工作的基準平面。產(chǎn)品以元寶生鐵為原材料鑄造后經(jīng)人工時效及自然時效處理,工作面經(jīng)機械加工(刨、銑、磨)后由技術(shù)人員手工刮研、鏟刮或者研磨制造而成。鑄鐵平臺的刮研過程一般分為粗刮、細刮、精刮和刮花等。

一、粗刮

就是用粗刮刀在刮削面上均勻地刮去一層較厚的金屬,以便很快的去除粗糙的表面(加工刀紋)或者較多的加工余量。刮削時可采用連續(xù)推鏟的方法,使刀痕連成長片,利用平行平尺或者橋尺作為基準對刮削面涂色對研,根據(jù)著色情況反復(fù)刮削高點,直至將刮削面刮削平整。粗刮時的接觸點數(shù)要求2-3點/(25mm*25mm)。刀痕的寬度約為刮刀刃口寬度的2/3-3/4.

二、細刮

就是用細刮刀在刮削面上刮去稀疏的大塊研點,進一步刮削表面的不平整現(xiàn)象。此時刮削采用短刮法,即刀跡長度約為刮刀刀刃寬度。隨著研點的不斷增多,刀跡要逐漸縮短。每一遍刮削應(yīng)按方向進行,再刮下一遍是要與上一遍刮削方向交叉進行,以此原方向的刀痕,否則出現(xiàn)的研點會成條狀分布。在刮削過程中要把刮刀放平整,防止刮刀傾斜,以免將刮削面刮出深痕。反復(fù)刮削直至接觸點數(shù)至12-15點/(25mm*25mm).此時刀痕寬度應(yīng)為刮刀刃口長度的1/3-1/2

三、精刮

刮削時采用精刮刀采用點刮法,即刀痕長為5mm左右。精刮時要注意落刀要輕,抬刀要。在每個研點上只刮一刀,不可重復(fù),并交叉刮削。當(dāng)接觸點達到20點/25mm*25mm以上時,可將研點分成三類,將非常亮的研點全部刮去;正等研點在其頂部鏟去一半;小研點不鏟。

四、 刮花

刮花的目的,一是單純?yōu)榱嗣烙^;一是為了潤滑條件,還可根據(jù)花紋的消失程度來判斷工作面的磨損程度。